Perjalanan Teknologi Serat Karbon BMW dan SGL Carbon dalam Industri Otomotif

SKion dan BMW menginvestasikan €140 juta untuk membeli lebih dari 5 juta saham di SGL Carbon. (Foto: BMW)

KabarOto.com - Pada 16 Maret 2009, dunia bisnis mencatat sebuah langkah strategis yang tidak banyak disadari publik awam. SKion, perusahaan investasi milik Susanne Klatten, salah satu pemegang saham terbesar BMW dan putri dari penyelamat BMW di tahun 1959, Herbert Quandt, menginvestasikan €140 juta untuk membeli lebih dari 5 juta saham di SGL Carbon, produsen serat karbon terbesar di dunia.

Langkah ini bukan sekadar investasi biasa, melainkan awal dari upaya integrasi vertikal ambisius yang menggabungkan rantai pasok bahan baku dengan strategi produksi kendaraan masa depan.

BMW telah mulai menggunakan carbon fiber reinforced polymer (CFRP) pada mobil performa tingginya sejak tahun 2005, dimulai dengan BMW M6 E63.

Baca Juga: McLaren F1 Bekas Sultan Brunei Diprediksi Pecahkan Rekor Lelang, Harga Tembus Rp344 Miliar

Namun, langkah serius menuju teknologi ringan dimulai pada 2007, ketika CEO Norbert Reithofer meluncurkan program Efficient Dynamics. Sebuah inisiatif besar untuk meningkatkan efisiensi kendaraan dari segala aspek, termasuk aerodinamika dan pengurangan bobot.

Puncaknya adalah Project i, yang merancang kendaraan listrik ultra-ringan dan ramah lingkungan, yang kemudian lahir sebagai BMW i3.

Tapi untuk mencapai itu, BMW membutuhkan akses tak terbatas terhadap serat karbon berkualitas tinggi, bahan yang pada saat itu masih sangat mahal dan terbatas pasokannya.

Di sinilah investasi Klatten di SGL Carbon menjadi pilar krusial. Pada 2009, BMW dan SGL membentuk joint venture SGL Automotive Carbon Fibers. Dan, pada 2010 mereka mulai membangun pabrik senilai $100 juta di Moses Lake, Washington, yang secara strategis dipilih karena pasokan listrik hidro yang bersih dan murah, sumber energi penting dalam proses produksi serat karbon yang sangat intensif energi.

Di Moses Lake, serat karbon diproduksi dari bahan awal polyacrylonitrile (PAN) melalui proses pemanasan bertahap hingga suhu 1.4000 C. Membuang unsur non-karbon dan menyisakan rantai karbon murni yang sangat kuat. Serat-serat ini kemudian dikirim ke Jerman untuk ditenun menjadi lembaran dan dibentuk menjadi komponen kendaraan.

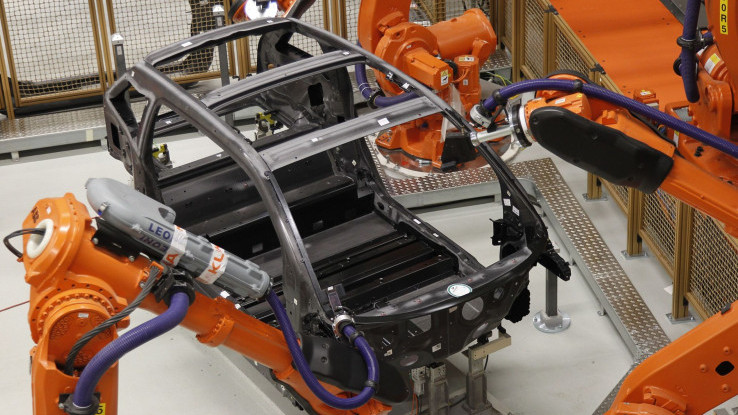

Melalui proses resin transfer molding yang dikembangkan BMW, komponen CFRP bisa diproduksi hanya dalam waktu satu menit, tanpa menggunakan autoclave, sebuah lompatan besar dalam efisiensi produksi.

Produk pertama dari kolaborasi ini, BMW i3 (2013) dan BMW i8 (2014), mengusung arsitektur “LifeDrive”, di mana struktur bodi CFRP berfungsi sebagai “Life Module” dan sasis aluminium sebagai “Drive Module”.

Baca Juga: Porsche Recall Panamera dan Cayenne Akibat Risiko Kebakaran dari Pompa Bahan Bakar

Hasilnya, i3 memiliki bobot hanya 1200 kg, jauh lebih ringan dari kendaraan listrik konvensional saat itu, memungkinkan penggunaan baterai yang lebih kecil dan murah tanpa mengorbankan jangkauan.

Sukses awal ini menarik perhatian kompetitor. Pada tahun 2011, Volkswagen melalui mitra supplier-nya, Voith, membeli 17% saham SGL, yang langsung direspons oleh Klatten dengan menaikkan kepemilikannya menjadi 27,3%, memberi dirinya hak veto atas keputusan dewan.

BMW pun ikut bermain, membeli 15,16% saham SGL pada tahun yang sama. Bersama Klatten, mereka hampir mengendalikan setengah dari SGL. Pada tahun 2013, Klatten ditunjuk sebagai Ketua Dewan Direksi SGL, menandai puncak dominasi BMW dalam rantai pasok serat karbon otomotif.

Namun, seiring berjalannya waktu, biaya tetap menjadi tantangan besar. CFRP tetap mahal, bahkan dengan integrasi vertikal. Meski digunakan secara selektif di model M seperti M3/M4 dan di 7 Series Carbon Core, penerapannya tidak meluas karena keterbatasan biaya dan efektivitas.

Pada 2017, BMW mengakhiri petualangan besarnya dengan menjual kembali 49% sahamnya di joint venture kepada SGL. Meskipun tetap memegang 18,3% saham di SGL, BMW memutuskan untuk fokus pada penggunaan CFRP secara terbatas untuk komponen kecil seperti casing baterai EV dan tidak lagi mengembangkan body shell penuh berbahan karbon seperti i3 dan i8, yang masing-masing dihentikan produksinya pada 2022 dan 2018.

“Kami tidak melihat pemulihan untuk unit bisnis Carbon Fibers bahkan hingga pertengahan 2024,” ungkap CEO SGL, Dr. Torsten Derr, menggambarkan turunnya permintaan dari industri otomotif.

Kenaikan harga energi global, perubahan strategi pasar, serta pergeseran fokus ke material yang lebih murah dan mudah didaur ulang menjadi faktor utama di balik penarikan BMW.

Baca Juga: Toyota Hilux Generasi Terbaru Meluncur November, Janjikan Versi Plug-in Hybrid dan EV

Kolaborasi BMW dan SGL Carbon bukanlah kegagalan, melainkan eksperimen teknologi skala besar yang membawa serat karbon dari dunia eksotis motorsport dan dirgantara ke pabrik-pabrik otomotif massal.

Mereka berhasil membuktikan bahwa CFRP bisa diproduksi secara efisien dan digunakan secara struktural di kendaraan harian.

Namun, seperti banyak inovasi besar, keberlanjutannya harus mempertimbangkan biaya, skala, dan dinamika pasar.

BMW kini bergerak ke arah Neue Klasse, lini kendaraan listrik baru yang mungkin tak akan menggunakan banyak serat karbon. Namun jejak dari eksperimen ini tetap hidup—baik dalam bentuk proses produksi baru, pengetahuan material, maupun dalam pemahaman industri bahwa tidak semua inovasi bisa (atau perlu) diimplementasikan secara permanen.

Kolaborasi BMW dan SGL Carbon menandai salah satu lompatan teknologi paling ambisius dalam industri otomotif modern. Namun seperti halnya bahan karbon itu sendiri kuat, ringan, tetapi mahal. Revolusi ini menunjukkan bahwa inovasi sejati harus selalu menimbang antara performa, biaya, dan keberlanjutan jangka panjang.

Tags:

#Serat Karbon #SKion #SGL Carbon #Carbon Fiber Reinforced Polymer #BMW I3